T.A.T.

TANQUE AUTÓNOMO

TELEDIRIGIDO

Este proyecto básicamente es

un prototipo temprano que trae consigo una serie de configuraciones y

opciones, las cuales le combinan de autonomía y control total, ya sea

en modo automático o manual.

En modo automático

Es capaz mediante un sensor de

ultrasonidos y un atmega328P de evadir obstáculos que se encuentren

en su trayectoria a una distancia no inferior a 30 centímetros,

durante la marcha se ayuda de una batería LyPo de 11.1v y 2600mA,

mediante la cual alimenta todos los módulos que intervienen en su

desplazamiento, la batería se aloja en el interior del tanque, en una zona donde este protegida y otorgue estabilidad.

Con un consumo inferior a 1,5A

es capaz de mantenerse en movimiento durante mas de una hora,

llegando a cubrir una distancia considerable.

Cuenta ademas con una

resistencia LDR la cual activa los múltiples leds frontales, cuando

capta una bajada drástica de iluminación, haciendo posible la

identificación y ubicación del vehículo mientras se desplaza.

En modo manual

Mediante un juego de

conmutadores, se deshabilita el modo automático y se habilita la

configuración en modo manual, la cual da control sobre los motores a

un PIC-16F877A el cual mediante un modulo bluetooth y receptores de

radiofrecuencia, mantiene al tanque a la espera de los distintos

comandos necesarios para su desplazamiento y para la activación de

los diferentes módulos que lo componen, como un reproductor de

sonido, un modulo láser que servirá como guía en su desplazamiento

ademas de contar con varios leds frontales y traseros, que ayudaran a

identificar su posición con poca visibilidad.

Debido al espacio reducido del

vehículo, este integrado se apoya en un demultiplexor ubicado en

otra placa, el cual aumenta el numero de opciones y configuraciones.

En definitiva,este prototipo

cuenta con estas dos configuraciones, siendo la base para seguir

diseñando y fabricando un prototipo posterior que contara con estas

y muchas mas mejoras.

Componentes

-Tanque(carrocería) - 9€

-1 x Atmega328P- 2€

-1 x PIC 16F877A – Sample

- 1 Módulo Bluetooth –

2,50€

- 1 x Sensor de

ultrasonidos HC-SR04 – 80 cent

-1 x Emisor y receptor de

radiofrecuencia -

-2 x L293D 3€

-1 x Demultiplexor bc555 -

50ctnt

-1 x LM7805 – 70ctnt

-1 x Modulo laser –

40cent

-1 x Reproductor de sonido

– 1,50€

-1 x LDR – 15cent

- 4 x Diodos 1N4007 -

-2 x Conmutadores 2

posiciones -

-1 x interruptor -

-6 x Resistencias de

220Ohmios – 60cent

-2 x Resistencias de 18

Ohmios – 20 cent

-2 x Resistencias de 10K –

25cent

-10 x Leds -

-2 x Leds SMD -

- 1 x Condensador de 0,1 uF

-

-1 x Condensador de 0,3 uF

-

- 4 x Condensadores de 22pF

-20cent

2 x Osciladores de 16MHz –

30cent

- Cable

- Tiras de pines hembra

-Tiras de pines Macho

- Útiles varios de

soldadura y comprobaciones(polímetro)

Planificación del tiempo

necesario

Con la ayuda de un diagrama de

gantt, organice el tiempo del que disponía repartiéndolo de tal

manera que pudiese alcanzar los objetivos, y que sobrase tiempo para

hacer correcciones si fuesen necesarias, tanto en la programación

como en los componentes internos del tanque.

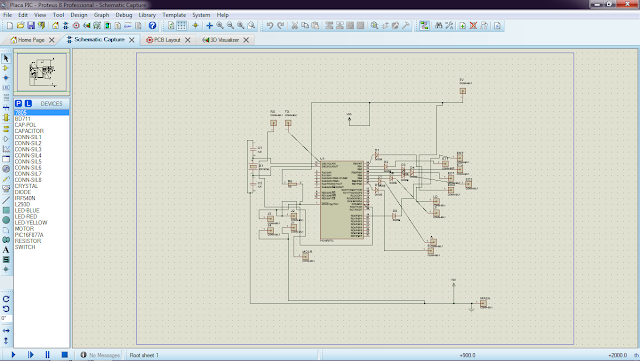

Con la ayuda de PROTEUS y de

su compilación de programas internos, diseñe las placas,

ajustándolas tanto a los requerimientos del proyecto como al espacio

interno del tanque, al ser un espacio tan reducido, tuve que diseñar

3 placas de 5,5cm x 6cm.

Una de las placas contendría

el integrado 16F877A, otra de las placas contendría el Atmega328p.

A su vez ambas placas

conectaban directamente con una tercera que contaba con los integrados

L293D, el demultiplexor, así como la entrada de alimentación,

regulación y estabilización necesarias para alimentar las dos

placas anteriores.

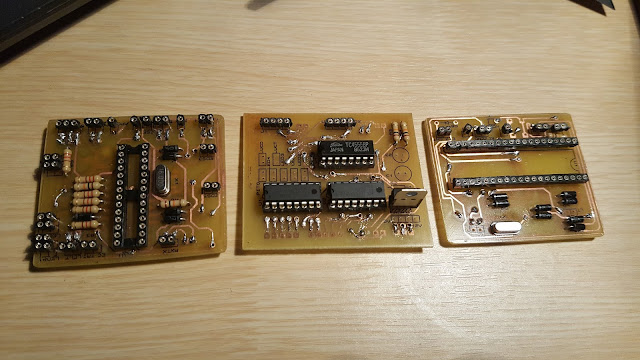

Aquí se puede apreciar el

esquema de una de las placas en ISIS y su posterior manipulación en

ARES

En esta fotografía se aprecia

el emplazamiento de los distintos componentes sobre la placa

Acabado el diseño y ayudado

por una herramienta 3D que incorpora el mismo programa ARES,

verifique que todos los componentes, así como sus pistas y anclajes

coincidieran, de acuerdo a la idea que tenia de como debían encajar

tanto las placas como el volumen que ocuparía cada uno de los

componentes que iban a ir soldados a ellas.

Una vez alcanzado el objetivo

de encajar todos los componentes en el tamaño establecido, toca fabricar las placas.

Al ser un número de placas

considerable, las fabrique en paralelo, de tal modo que la

fabricación y la posterior serigrafía de las 3 placas acabasen al

mismo tiempo, dándome margen para solucionar cualquier error que

haya podido hacer o ocurrir durante el proceso.

Básicamente el proceso que

use para la fabricación de las 3 placas fue el siguiente:

Mediante un proceso de

revelado y en una habitación acondicionada para tal fin, genere los

negativos que contendrían las pistas de las placas.

En esta imagen se puede

apreciar el resultado final de los negativos que se obtienen,la

impresora láser dibuja las pistas sobre el papel fotosensible,

dejándolas transparentes.

En la siguiente foto se

aprecia el taladrado de una de las placas, dibuje su contorno y su

centro como medida de seguridad.

Usando los archivos generados

por el ARES llamados drill, perfore las 3 placas dejándolas listas

para el siguiente paso.

Tras

comprobar

que los agujeros han sido efectuados de manera correcta,

con la ayuda de una pantalla retroiluminada y de los negativos

generados por la impresora láser, me asegure de que todo estaba en

su sitio y de que los agujeros

coincidan tanto en diámetro como en posición.

La

generación de las pistas en la placa se efectúa mediante un proceso

de insolación de un papel fotosensible que se adhiere a la placa por

las pistas que recorren el negativo, marcando así las pistas.

Tras

este paso y después de someter a las placas a las diferentes

soluciones químicas para remover el cobre que no ha sido impregnado

con el papel fotosensible, el resultado es una placa como la de la

siguiente imagen.

Se

aprecian las pistas perfectamente definidas, así como los anclajes

donde irán soldados los diferentes componentes que componentes de

esa placa.

Serigrafía

Este

es el ultimo paso de la realización de la placa.

En

primer lugar tendremos que obtener del programa ARES los archivos

requeridos para este paso(TOP

SILK), y seleccionando la opción mirror.

Necesitaremos

poner el esquema en la parte central superior de un folio y realizar

una primera

impresión,

esta primera impresión nos servirá de guía.

Tendremos

que cortar un pedazo de papel amarillo del tamaño de la impresión y

colocarlo encima

del

folio, repetiremos el proceso, en esta ocasión la impresión saldrá

en el papel amarillo, como se

aprecia

en las

siguientes

imagen.

Con la ayuda de una fuente de luz o de la pantalla retroiluminada , hacemos encajar de la mejor manera posible los componentes en sus anclajes y con cinta adhesiva aseguramos la placa para que no se mueva.

Procederemos

a dar calor al folio por la parte de la serigrafía , para que de

este modo la tinta se transfiera a la placa, podemos usar una plancha o una maquina como la de la imagen, que consiste en rodillos que aplican presión y temperatura.

En la siguiente imagen se aprecia el resultado final del proceso.

Al

ser una placa a doble cara es necesario el colocar vías que

comuniquen la cara delantera con la

trasera,

las vías hay que colocarlas y abrirlas para asegurar su correcta

sujeción.

De

este modo acaba la fabricación de las placas que componen mi

proyecto, obviamente el proceso es mucho mas detallado, pero de este

modo se puede entender el proceso básico, y en definitiva el proceso

que he seguido.

Algunos de los componentes que iban soldados a esa palca se pueden apreciar en la siguiente foto.

Programación

En

el apartado de programación dejo fragmentos del código.

Código

usado para el Atmega328P

void

loop()

{

if(digitalRead(4)==HIGH)

{

int

estado = analogRead(analog1);

Serial.println(analogRead(analog1));

if(estado>800)

{

digitalWrite(A5,HIGH);

delay(15);

}

else

{

digitalWrite(A5,LOW);

}

if(y==1)

{

y--;

}

sensor=ultrasonidos(echo,

trig);

Serial.print("Medida:

");

Serial.println(sensor);

delayMicroseconds(50);

if

(sensor>=10) /*Sentencia para poner en marcha el motor*/

{

digitalWrite(2,LOW);

digitalWrite(A4,LOW);

digitalWrite(7,HIGH);

digitalWrite(8,LOW);

for

(i=i;i<=255;i++)

{

Serial.println(digitalRead(7));

Serial.println(digitalRead(8));

digitalWrite(13,LOW);

analogWrite(3,i);

delay(15);

}

}

if

(sensor<=9)

{

for

(i=i;i>=0;i--)

{

analogWrite(3,i);

delay(20);

}

i=0;

while(z<15)

{

digitalWrite(13,HIGH);

delay(20);

digitalWrite(13,LOW);

delay(80);

digitalWrite(13,HIGH);

z++;

}

z=0;

digitalWrite(2,HIGH);

digitalWrite(A4,LOW);

digitalWrite(A0,HIGH);

Serial.println("Direccion");

Serial.println(digitalRead(2));

Serial.println(digitalRead(A4));

delay(15);

{

digitalWrite(13,HIGH);

delay(20);

digitalWrite(13,LOW);

delay(80);

digitalWrite(13,HIGH);

z++;

}

z=0;

digitalWrite(2,HIGH);

digitalWrite(A4,LOW);

digitalWrite(A0,HIGH);

Serial.println("Direccion");

Serial.println(digitalRead(2));

Serial.println(digitalRead(A4));

delay(15);

Código

usado para el PIC 16-F877A

void

main()

{

int

i=0;

set_tris_a(0xff);

set_tris_b(0x00);

set_tris_d(0x00);

while(TRUE)

{

char

a;

a=getch();

if(a==('A'))//

Hacia adelante

{

output_low(PIN_B6);

output_low(PIN_B7);

delay_ms(15);

output_high(PIN_D0);

delay_ms(15);

output_high(PIN_B1);

output_low(PIN_B2);

delay_ms(15);

output_low(PIN_B3);

output_low(PIN_B4);

delay_ms(15);

output_low(PIN_B5);

delay_ms(15);

}

if(a==('B'))

//PARADA

{

output_low(PIN_B6);

output_low(PIN_B7);

delay_ms(15);

output_low(PIN_D0);

delay_ms(15);

output_low(PIN_B1);

output_low(PIN_B2);

delay_ms(15);

output_low(PIN_B3);

output_low(PIN_B4);

delay_ms(15);

output_low(PIN_B5);

delay_ms(15);

}

if(a==('C'))

// Hacia atras

{

output_low(PIN_B6);

output_low(PIN_B7);

delay_ms(15);

output_high(PIN_D0);

delay_ms(15);

output_high(PIN_B2);

output_low(PIN_B1);

delay_ms(15);

output_low(PIN_B3);

output_low(PIN_B4);

delay_ms(15);

output_high(PIN_B5);

delay_ms(15);

}

Para

terminar y no menos importante, debido al reducido espacio que

otorgaba la carrocería del tanque, coloque unas chapas que

protegiesen y aislasen la electrónica, al mismo tiempo que le

aportaban peso y robustez a todo el conjunto.

A

modo de curiosidad, el tanque se puede controlar mediante una

aplicación android diseñada para tal fin, sin embargo mediante los

sensores de radiofrecuencia y la programación adecuada se puede

utilizar cualquier dispositivo capaz de enviar los caracteres, a una

velocidad preestablecida de 9600 baudios.

En este caso es un telégrafo el mando del tanque.

En este enlace se puede apreciar con mas detalle la grabación.

https://vimeo.com/159814621

Por último doy las gracias a mis compañeros y profesorado por los consejos y ayudas durante el diseño y la fabricación de este proyecto.

No hay comentarios:

Publicar un comentario